|

| Schwebendes Kügelchen |

Ein cooles Projekt hat Asier Marzo auf instructables.com vorgestellt. Es handelt sich dabei um eine Anordnung von Ultraschalltransducern, deren Schallwellen so ausgerichtet sind, dass sich Schallkeulen ausbilden, in denen ein leichter Körper (zum Beispiel ein Styroporkügelchen) schwebend gehalten werden kann. Da das Projekt auf http://www.instructables.com/id/Acoustic-Tractor-Beam/ sehr ausführlich beschrieben ist und wir (Mario, Bernd und ich) smarte Jungs sind :) haben wir und gedacht, wir bauen das nach.

Die Elektronik besteht aus einem H-Brückenmodul, einem Arduino Nano sowie einem China DC/DC - Converter. Das Zusammenschrauben der Module funktioniert prinzipiell ganz gut, aber als Elektroniker macht man natürlich eine eigene Platine, auf der alles nötige drauf ist. Also habe schnell ein geeignetes Layout erstellt und per nasschemischer Fertigung hergestellt. Es mag zwar immer Leute geben, die Platinen gerne in einen Fräsbohrplotter einspannen und die Maschine per spanendem Verfahren Material abtragen lassen, aber wenn es schnell gehen und auch schön werden soll, dann wird natürlich geätzt. So sind auch dünnste Leiterbahnen problemlos möglich. Und der ganze Prozess (egal wie groß die Platine ist) dauert gerade einmal 30 Minuten.

Die Elektronik besteht aus einem H-Brückenmodul, einem Arduino Nano sowie einem China DC/DC - Converter. Das Zusammenschrauben der Module funktioniert prinzipiell ganz gut, aber als Elektroniker macht man natürlich eine eigene Platine, auf der alles nötige drauf ist. Also habe schnell ein geeignetes Layout erstellt und per nasschemischer Fertigung hergestellt. Es mag zwar immer Leute geben, die Platinen gerne in einen Fräsbohrplotter einspannen und die Maschine per spanendem Verfahren Material abtragen lassen, aber wenn es schnell gehen und auch schön werden soll, dann wird natürlich geätzt. So sind auch dünnste Leiterbahnen problemlos möglich. Und der ganze Prozess (egal wie groß die Platine ist) dauert gerade einmal 30 Minuten.

Also wie üblich die Schaltung auf Basis Asier Marzos Projektangaben

gezeichnet und einwenig optimiert und in den Schematic-Editor

eingegeben, ein Layout geroutet und die Belichtungsfolien erstellt.

Die unterschiedlichen Bohrlöcher für die THT Bauteile macht auch hier die Maschine.

Danach werden in einem Bad gleich mehrere Platinen in einem "Ruck" geätzt.

Jetzt wird bestückt und gelötet.

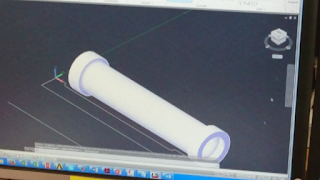

Der Träger für die Ultraschalltransducer wird im 3D-Drucker aus ABS

gedruckt. Das Stereolithographie-File kann auf der "instructables" Website

heruntergeladen werden.

Wir haben hier unterschiedliche Druckverfahren getestet. Mit Polyvinylalcohol als Support-Material und auch ohne Support...

Das Supportmaterial kann nach dem Druck im warmen Wasser herausgelöst werden. Das dauert in diesem Fall aber einige Stunden.

Nach dem Lösen des Supportmaterials sieht der Ultraschallträger dann so aus.

Mario und Bernd konstruieren zwischenzeitlich eine Halterung für Platine

und Akku, auf die der Schallkopf schlussendlich aufgeschraubt werden

soll.

Grate entfernen und Feinarbeiten werden mit dem Dremel gemacht.

Jetzt werden alle Ultraschallgeber (Transducer) auf Polarität und

Gleichphasigkeit geprüft und bei Abweichungen entsprechend sortiert. Da

in der Halbschale insgesamt vier Arrays aus Transducern verschaltet und

getrennt angesteuert werden, ist es besonders wichtig, dass alle

Transducer innerhalb eines Arrays die selbe Phasenlage erzeugen.

Jetzt kann ich alle Schallgeber in die Halbschale einbauen und entsprechend verdrahten.

Das fertige Werk wird nun an die Platine angeschlossen und der Arduino Mikrocontroller mit Programmcode versehen.

Nach dem Einschalten und den ersten Messungen, ob alle Spannungen vorhanden sind und die Transducerarrays phasengleich angesteuert werden, kann über einem Wasserbad die Ausbildung der Schallkeulen überprüft werden.

Der Erfolg zeigt sich, wenn ein Styroporkügelchen schwebend gehalten wird ...

Ein kurzes Video, das den Aufbau und Test desTractor-Beam Projektes zeigt, ist hier zu sehen:

Nach dem Einschalten und den ersten Messungen, ob alle Spannungen vorhanden sind und die Transducerarrays phasengleich angesteuert werden, kann über einem Wasserbad die Ausbildung der Schallkeulen überprüft werden.

Der Erfolg zeigt sich, wenn ein Styroporkügelchen schwebend gehalten wird ...

Ein kurzes Video, das den Aufbau und Test desTractor-Beam Projektes zeigt, ist hier zu sehen: